数控滑台发展历程与机械制造技术革新

数控发展历程与机械制造技术革新

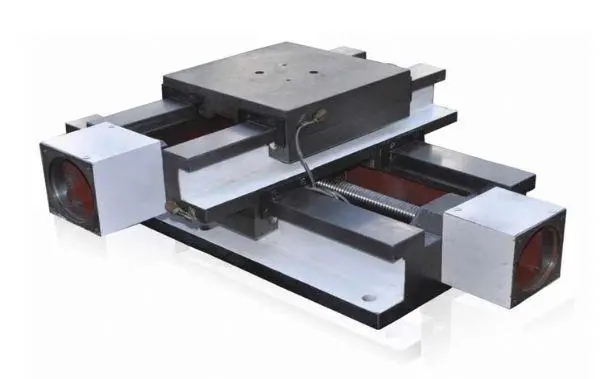

数控滑台的发展历程映射了整个机械制造业的技术进步轨迹。早期的机械滑台完全依赖人工操作和机械传动,操作者需要凭借经验和技术手动调整位置,不仅效率低下,而且精度难以保证。随着伺服电机和控制技术的出现,第一代数控滑台应运而生,它们通过简单的数字指令实现了基础的位置控制,为自动化生产打开了大门。

智能化与自动化在数控滑台中的应用

进入21世纪,随着信息技术和人工智能的飞速发展,智能化和自动化成为数控滑台发展的新趋势。智能化数控滑台具备自动检测、自动诊断和自动调整等功能。例如,一些高端数控滑台配备了传感器,可以实时监测滑台的运行状态,如温度、振动等参数。当检测到异常时,滑台会自动调整运行参数或发出警报,避免设备损坏和加工质量问题。

自动化方面,数控滑台与机器人、自动化生产线等相结合,实现了无人化生产。在一些大型汽车制造企业的发动机生产线上,数控滑台与机器人协同工作,完成发动机缸体、缸盖等零件的加工和装配。机器人负责上下料,数控滑台负责精确加工,整个生产线实现了高度自动化,大大提高了生产效率和产品质量。

灵活性与多功能性的完美结合

数控滑台提供了前所未有的加工灵活性和多功能性。通过数字化编程,同一台设备可以轻松实现直线插补、圆弧插补、螺旋插补等复杂运动轨迹,满足各种形状工件的加工需求。这种灵活性使制造企业能够快速响应市场变化和客户定制化需求,不再受限于专用工装的限制。数控程序的可存储性和可重复使用性也为产品改良和工艺优化提供了便利条件。

现代数控滑台通常具备多轴联动能力,能够完成传统机械难以实现的复杂空间曲面加工。通过CAD/CAM软件与数控系统的无缝对接,设计人员可以直接将三维模型转化为加工路径,大大缩短了从设计到生产的周期。这种设计制造一体化的模式不仅提高了生产效率,也为产品创新提供了更多可能性。数控滑台还可以轻松集成各种功能模块,如自动换刀装置、工件测量系统等,进一步扩展了其应用范围。

新浪微博

新浪微博 腾讯微博

腾讯微博