数控滑台技术分析与应用详解

数控滑台技术分析与应用详解

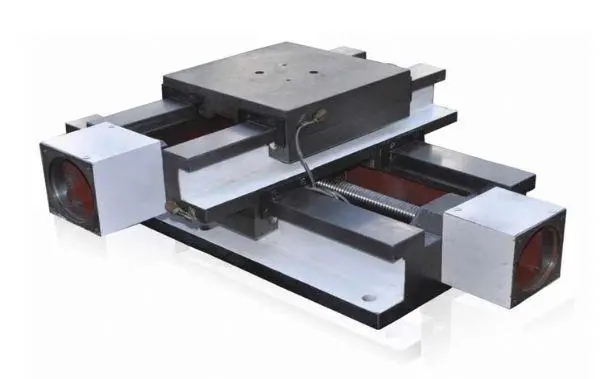

数控滑台由床身组件、传动系统、伺服驱动单元、导轨副、检测反馈装置及控制系统六大部分构成。床身采用高强度铸铁HT300材料,经时效处理消除内应力,确保几何精度长期稳定;其箱型结构设计具有良好的抗弯扭刚度,能有效抑制切削振动。

传动系统普遍采用精密滚珠丝杠配合同步带或联轴器连接伺服电机,丝杠支撑方式多为“固定-支承”型,前端采用双列角接触球轴承预紧,后端自由伸缩以补偿热变形。部分高动态响应机型采用直线电机直接驱动,取消机械传动环节,实现无接触驱动,定位速度可达100m/min以上,加速度达1g以上。

导轨副选用精密直线滚动导轨,品牌常见THK、HIWIN、NSK等,精度等级达到C3-C5级,滑块预载可调,保证导向精度和承载能力。部分重载型滑台仍使用贴塑滑动导轨(如Turcite-B),具备良好阻尼特性,适用于大扭矩切削场合。

伺服驱动单元集成位置环、速度环、电流环三闭环控制,配合光栅尺形成全闭环控制时定位精度可达±2μm以内。检测元件包括旋转编码器用于半闭环控制,直线光栅尺用于全闭环补偿,分辨率最高可达0.1μm。

控制系统基于CNC平台(如FANUC、Siemens、华中数控等),支持G代码编程,具备插补运算、刀具补偿、误差修正等功能,并可通过EtherCAT、Profinet等总线与上位机通信,实现联网监控与远程诊断。

工作原理与运动控制机制

数控滑台通过接收CNC控制器发出的位置指令,经伺服驱动器转换为电流信号驱动伺服电机旋转,再经传动机构转化为滑台的直线位移。整个过程包含三个控制层级:

第一层为轨迹规划层,在CNC内部完成。根据加工程序中的目标位置、进给速度、加减速模式(直线或S型加减速)生成平滑的参考轨迹,输出至伺服系统作为位置给定信号。

第二层为伺服控制层,执行位置环、速度环调节。位置环比较指令位置与实际反馈位置的偏差,输出速度指令;速度环据此调节电机转速,使实际速度跟踪设定值;电流环最终控制功率输出,驱动电机产生所需转矩。

第三层为检测反馈层,实时采集滑台实际位置信息。在半闭环系统中,通过电机端编码器间接推算工作台位置;而在全闭环系统中,采用安装于滑台本体的直线光栅尺直接测量位移,可有效消除反向间隙、热伸长、弹性变形等非线性误差源的影响。

控制系统还集成了多种补偿算法:螺距误差补偿用于修正丝杠制造误差;反向间隙补偿在方向切换时自动插入补偿量;温度补偿模型根据温升预测丝杠伸长量并动态调整指令;摩擦力前馈补偿改善低速爬行现象。这些技术共同保障了滑台在各种工况下的定位精度与重复定位精度。

关键性能指标及其影响因素

定位精度

定义为滑台到达指定位置的能力,通常用ISO 230-2标准测试方法测定,合格品应小于±0.01mm/300mm行程。影响因素主要包括丝杠导程误差、轴承预紧不当、结构变形、环境温度变化等。高精度产品需配备激光干涉仪进行出厂校准,并写入螺距补偿表。

重复定位精度

反映多次返回同一位置的一致性,一般要求优于±0.005mm。主要受导轨接触刚度、伺服系统响应稳定性、机械间隙等因素制约。滚珠丝杠预紧力不足会导致反向死区增大,直接影响重复性表现。

最大负载能力

指滑台在额定工况下所能承受的最大垂直与水平载荷,单位为kg或kN。设计时需考虑惯性力影响,尤其在高速启停过程中产生的冲击载荷可达静态负载数倍。选型时应验算导轨额定动载荷(C值)与寿命关系,确保L10寿命不低于预期使用年限。

运行速度与加速度

现代数控滑台空载最高速度普遍达60m/min,快进加速度可达0.8~1.5g。受限于电机扭矩、丝杠临界转速(避免共振)、导轨润滑条件等因素。直线电机驱动滑台突破传统机械限制,但成本较高且需配套冷却系统。

热稳定性

长时间运行导致丝杠温升引起轴向伸长,典型值为每米每摄氏度11.7μm。高端设备配置温度传感器阵列,结合有限元热模型实施在线补偿。同时优化散热结构,如中空冷却丝杠、强制风冷床身等措施降低热变形。

噪声与振动

正常运行噪声应低于75dB(A)。异常振动可能源于不平衡负载、导轨预压过大、伺服参数整定不良或外部干扰。通过模态分析识别固有频率,避开共振区;采用陷波滤波器抑制特定频段振荡;必要时加装被动减振垫隔离基础传递。

典型应用场景与行业适配方案

金属切削加工领域

在数控车床、加工中心中作为X/Z轴进给单元,承担刀具进给任务。针对不同工艺需求配置差异化参数:精加工滑台强调定位精度与表面光洁度,常采用全闭环+高分辨率光栅;粗加工则侧重刚性和负载能力,选用大导程丝杠与重型导轨组合。

激光切割与焊接设备

作为二维或三维联动轴使用,要求高速响应与连续轨迹精度。典型配置为直线电机驱动+空气轴承导轨,实现微米级跟随误差。同步运动控制需满足多轴插补精度要求,常用Flying Optics结构实现光束快速扫描。

半导体封装与检测设备

应用于晶圆搬运、对准、点胶等工序,洁净等级要求达到Class 10以下。滑台采用不锈钢材质、无尘润滑脂、全封闭防尘罩设计,避免颗粒污染。定位精度需达亚微米级,部分采用静电驱动或压电陶瓷微动平台辅助精调。

医疗影像与放射治疗装置

如CT扫描床、放疗定位系统,对安全性与可靠性要求极高。滑台必须具备断电自锁、紧急制动、双冗余限位开关等功能。运动平稳性直接影响图像质量,需控制加加速度(jerk)小于50m/s³,防止患者不适。

自动化装配生产线

作为模块化输送单元集成于柔性产线中,支持MODBUS/TCP、PROFINET IO等工业协议接入MES系统。具备多点定位、同步跟随、电子凸轮等功能,适应不同节拍生产需求。IP54防护等级适应工厂复杂环境。

选型要点与维护建议

选型流程

1. 明确负载特性:确定质量、重心位置、外加载荷方向与大小;

2. 确定行程范围:预留安全余量,避免极限位置碰撞;

3. 设定速度与加速度要求:核算所需峰值功率与连续发热功率;

4. 选择导轨类型:轻载高速选滚动导轨,重载低速可选滑动导轨;

5. 匹配驱动方式:常规选滚珠丝杠,超高速选直线电机;

6. 确定反馈方式:一般用途可用编码器半闭环,高精度必选光栅全闭环;

7. 考虑安装接口:统一法兰尺寸、联轴器规格、电缆出线方向;

8. 验算使用寿命:依据额定动载荷计算理论寿命,留足安全系数。

日常维护规范

· 每日检查导轨润滑状态,自动注油系统应确认油路畅通;

· 每月清洁导轨表面灰尘、切屑,避免划伤滚动面;

· 每季度检查丝杠支撑轴承预紧力,发现松动及时调整;

· 每半年更换润滑油/脂,高温环境缩短周期;

· 每年进行精度复检,更新螺距补偿参数;

· 发生异常噪音或定位偏差突增时立即停机排查,禁止带病运行。

故障诊断指南

|

故障现象 |

可能原因 |

处理措施 |

|

定位不准且漂移 |

光栅尺污染或松动 |

清洁读数头,重新固定标尺 |

|

反向间隙过大 |

丝杠螺母预紧失效 |

调整预紧机构或更换螺母组件 |

|

运行抖动 |

伺服增益不匹配 |

重新进行自动调谐或手动整定PID参数 |

|

异常发热 |

轴承损坏或润滑不良 |

拆解检查轴承状态,补充润滑脂 |

|

无法回零 |

减速开关或零脉冲故障 |

检查接近开关动作是否正常,确认编码器Z相信号 |

新浪微博

新浪微博 腾讯微博

腾讯微博