机床加工行业界内的大佬:直线数控滑台技术概述

机床加工行业界内的大佬:直线数控滑台技术概述

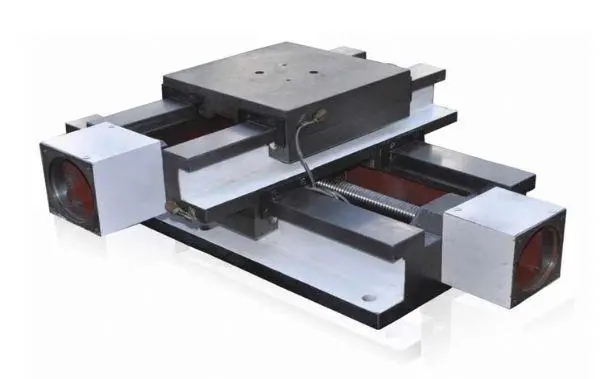

直线数控滑台是一种集成了机械结构、驱动系统、检测装置与控制系统的自动化运动单元,能够按照预设程序实现高精度的直线往复运动。其核心功能是将数控系统的指令转化为精准的直线位移,为各类自动化设备提供稳定、可靠的运动执行能力,广泛应用于机床加工、电子制造、自动化检测等领域。

与传统手动滑台相比,直线数控滑台具备显著优势:一是运动精度高,定位精度可达微米级甚至纳米级;二是运动速度快,最高速度可超过1m/s;三是自动化程度高,可与上位控制系统无缝对接,实现连续、复杂的运动轨迹;四是负载能力强,可根据需求定制不同规格的承载平台。

直线数控滑台的组成结构

1、机械结构系统

· 导轨副:是保证滑台直线运动精度的核心部件,常见类型包括滚动直线导轨、滑动直线导轨与气浮导轨。滚动直线导轨通过钢球或滚柱的滚动实现低摩擦运动,适用于高速、高精度场景;滑动直线导轨依靠滑动面的接触传递载荷,承载能力强,适用于重载场景;气浮导轨利用空气膜实现无接触运动,摩擦系数极低,适用于超精密运动需求。

· 滑座与工作台:滑座是连接导轨副与驱动系统的部件,工作台则直接承载被加工对象或执行机构。两者通常采用高强度铝合金或铸铁材质,通过精密加工保证平面度与平行度,以确保运动过程中的稳定性。

· 支撑框架:用于安装导轨副、驱动系统与检测装置,需具备足够的刚性与抗振性,防止运动过程中产生变形。框架结构多采用焊接或一体化加工工艺,表面经过时效处理消除内应力。

2、驱动系统

· 伺服电机驱动:包括伺服电机与滚珠丝杠副,是目前应用最广泛的驱动方式。伺服电机通过联轴器与滚珠丝杠连接,将旋转运动转化为直线运动。滚珠丝杠副具备高效率、高精度、可逆性好等特点,传动效率可达90%以上,定位精度可控制在±0.01mm以内。

· 直线电机驱动:直接将电能转化为直线运动,无需中间传动机构,具备响应速度快、加速度大、行程不受限制等优势。直线电机分为动子与定子两部分,动子与滑台工作台直接连接,定子固定在支撑框架上,适用于高速、高加速度的应用场景,如高速机床、电子制造设备等。

· 步进电机驱动:通过脉冲信号控制电机转动角度,实现滑台的步进式运动。步进电机驱动系统成本较低,控制简单,但运动速度与精度相对较低,适用于对精度要求不高、负载较小的场景,如小型自动化设备、教学实验装置等。

3、检测与反馈系统

· 位置检测装置:主要包括光栅尺与磁栅尺,用于实时检测滑台的实际位移,并将信号反馈至控制系统。光栅尺通过光栅的莫尔条纹原理实现高精度位置检测,精度可达±0.5μm;磁栅尺利用磁信号检测位移,具备抗污染、抗振动能力强的特点,适用于恶劣工作环境。

· 速度与加速度检测:通常通过伺服电机的编码器或直线电机的霍尔传感器实现,用于监测滑台的运动速度与加速度,确保运动过程的稳定性与安全性。

· 反馈控制回路:将检测装置获取的位移、速度信号与控制系统的指令信号进行比较,通过PID算法实时调整驱动系统的输出,实现闭环控制,保证滑台的运动精度与重复性。

4、控制系统

控制系统是直线数控滑台的“大脑”,负责接收上位指令、生成运动轨迹、控制驱动系统运行与处理反馈信号。根据应用场景的不同,控制系统可分为以下类型:

· 独立数控系统:具备完整的编程界面与运动控制功能,可独立完成滑台的运动控制,适用于单台设备的自动化改造或小型自动化系统。

· 嵌入式控制系统:集成在滑台内部,通过通讯接口与上位设备连接,体积小巧,响应速度快,适用于空间有限、对实时性要求高的场景。

· PLC控制系统:与可编程逻辑控制器(PLC)配合使用,可实现多轴联动、复杂逻辑控制,适用于大型自动化生产线、工业机器人系统等。

直线数控滑台的维护与保养

1、日常维护

· 清洁导轨副:定期清除导轨表面的粉尘、切屑等杂物,避免磨损导轨。可使用毛刷或压缩空气进行清洁,严禁使用尖锐工具刮擦导轨表面。

· 润滑系统检查:定期检查导轨副与滚珠丝杠的润滑情况,确保润滑油或润滑脂充足。滚动直线导轨一般每运行500小时加注一次润滑脂;滑动直线导轨需根据磨损情况定期更换润滑油。

· 连接部件检查:检查滑座、工作台与驱动系统的连接螺栓是否松动,及时紧固,避免运动过程中产生振动或位移偏差。

2、定期保养

· 精度检测与校准:每半年或运行1000小时后,使用激光干涉仪等设备检测滑台的定位精度与重复定位精度,若偏差超过允许范围,需通过控制系统进行参数补偿或调整机械结构。

· 驱动系统维护:检查伺服电机或直线电机的温度、噪音与振动情况,及时清理电机表面的灰尘;检查编码器与光栅尺的连接线路,确保信号传输稳定。

· 密封件更换:对于具备密封结构的滑台,每1-2年更换一次密封件,防止灰尘、液体进入内部,影响运动精度与使用寿命。

3、故障诊断与排除

直线数控滑台常见故障包括运动精度下降、运行噪音过大、无法启动等。故障诊断时,首先检查控制系统的指令信号与反馈信号是否正常,其次检查驱动系统的电源与连接线路,最后检查机械结构是否存在磨损、变形或卡滞。如运动精度下降可能由导轨磨损、滚珠丝杠间隙过大或光栅尺污染导致;运行噪音过大可能由润滑不足、轴承损坏或连接螺栓松动导致。

下一篇:寒风呼呼,十字滑台的精准度带给您一丝丝“暖意”吧!上一篇:没有了!

新浪微博

新浪微博 腾讯微博

腾讯微博